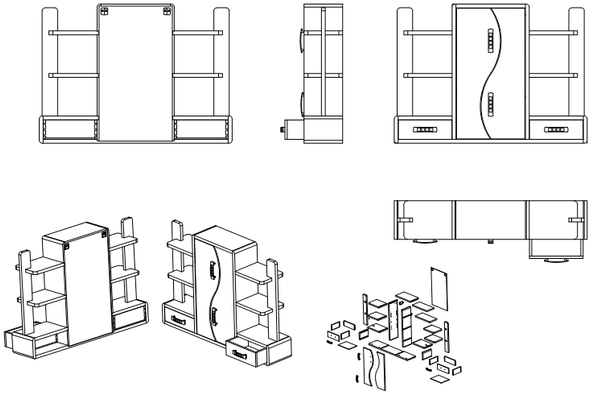

Bilder / Zeichnung

Zu dieser Arbeit existiert eine komplette bemaßte Zeichnung, anhand welcher man das gesamte Werkstück anfertigen kann.

Teileliste

| Bezeichnung | Stückzahl | Werkstoff | Grundmaße Länge x Breite x Dicke |

|---|---|---|---|

| Boden | 2 | Ahorn | 360 x 170 x 20 |

| Türe links | 1 | Elsbeere | 676 x 230 x 16 |

| Türe rechts | 1 | Elsbeere | 676 x 230 x16 |

| Träger | 2 | Elsbeere | 560 x 80 x 20 |

| Zwischenplatte | 4 | Elsbeere | 258 x 200 x 20 |

| Rückwand | 1 | Furnier | 380 x 700 x 6 |

| Seitenwand links | 1 | Ahorn | 708 x 200 x 20 |

| Seitenwand rechts | 1 | Ahorn | 708 x 200 x 20 |

| Grundplatte | 1 | Ahorn | 1000 x 200 x 20 |

| Topplatte | 1 | Ahorn | 400 x 200 x 20 |

| Seite Lade | 2 | Ahorn | 142 x 200 x 20 |

| Oben Lade links | 1 | Ahorn | 308 x 200 x 20 |

| Oben Lade rechts | 1 | Ahorn | 308 x200 x 20 |

| Lade vorne | 2 | Elsbeere | 278 x 100 x 12 |

| Lade Seite links | 2 | Elsbeere | 187 x 100 x 12 |

| Lade Seite rechts | 2 | Elsbeere | 187 x 100 x 12 |

| Lade hinten | 2 | Elsbeere | 278 x 88 x 12 |

| Boden | 2 | Furnier | 266 x 193 x 12 |

| Flachdübel | 4 | ||

| Türscharnier | 4 | ||

| Griff | 4 | Messing | Lochabstand 96 |

| Wandhalter | 2 | ||

| Schrauben | 20 | ||

| Klebstoff | Holzleim |

Ablauf

Der erste Arbeitsgang war das Entwerfen des Arbeitsstückes. Hierfür war mir wichtig, Funktion und Nutzen mit abstraktem Design zusammen zu bringen.

So besorgte ich mir Bilder einer Reihe unterschiedlicher Möbelstücke und vereinte die Elemente, welche meiner Vorstellung entsprachen. So kamen die Rundung, die Trägerelemente und die Jing und Jang geschwungenen Türen zustande. Das Ganze an die Wand zu bringen war mir sehr wichtig, was größen- und gewichtstechnisch die Richtlinien darstellte.

Nach dem handgezeichneten Entwurf machte ich mich an die Arbeit, das Projekt in einem CAD-Programm umzusetzen. Mein lieber Vater unterstützte mich hierbei und so war ich in der Lage eine durchdachte und detaillierte Zeichnung anzufertigen.

Aufgrund dieser gründlichen Vorarbeit konnte ich nun die gesamte Aufmerksamkeit auf das praktische Umsetzten richten. Dies bedeutete, dass das Holz besorgt werden musste. Teilweise konnte ich dieses aus dem schulischen Bestand nehmen, alles Weitere wurde von einem Holzhändler geliefert.

Nahezu das gesamte Holz bestand anfangs aus rohen langen Brettern, welche ich mit Überlänge einteilte und dann mit der Stichsäge zusägte.

Als nächsten Schritt besäumte ich das Holz und hobelte eine Seite mit der Hobelmaschine. Dann richtete ich die besäumten Seiten mit der Hobelmaschine ab, brachte das Holz dann anschließend mit dem Dickenhobel auf die gewünschte Dicke. Dabei ließ ich das Holz durchweg um 0,5 mm dicker, um nach dem Schleifen das exakte Maß zu erhalten.

Nun sägte ich das Holz auf das jeweils gewünschte Endmaß, wobei ich bei manchen Stücken etwas mehr Holz stehen ließ, um nötigenfalls korrigieren zu können. Aus ästhetischen Gründen hatte ich mich dafür entschieden, das Holz im Ganzen zu lassen und darauf zu verzichten, die großen Bretter auseinander zu sägen und wieder zu verleimen, um dem Verziehen des Holzes vorzubeugen. Diese Vorbeugung bewerkstelligte ich, indem ich mit zweiseitigen Gradverbindungen arbeitete, welche dazu führten, dass das Holz dennoch arbeiten konnte.

Das erste Teil, welches ich fertig stellte, war die Topplatte. Diese ist über eine Nut- und Federverbindung mit den Seitenwänden verbunden. Mit der Tischfräse fräste ich rechts und links die Feder in das Holt und hinten die Aussparung für die Rückwand. Abschließend kürzte ich die Federn, um sie in der Nut so unterzubringen, dass sie nicht mehr sichtbar waren.

Als nächstes bearbeitete ich die beiden Seitenwände. Der erste Schritt waren die Nuten, welche ich mit der Oberfräse aus den Brettern ausfräste. Gleiches tat ich auch mit der Aussparung für die Rückwand. Anschließend fräste ich, ebenfalls mit der Oberfräse, die Führung für die Gradverbindung zu den Zwischenplatten. Dies tat ich auch gleich bei der Grundplatte, um nicht den aufwändigen Aufbau der Oberfräse erneut machen zu müssen.

Nach diesem Schritt baute ich eine Schablone für die Bohrungen der Zwischenböden und bohrte anschließend die Löcher für die Stifte der Zwischenböden. Der letzte Schritt der Seitenwände war die Rundung am oberen Ende. Diese fräste ich mit der Tischfräse.

Gleiche Rundungen fräste ich auch an den Seitenteilen der Seitenlade. Gleich darauf kamen die Seitenladen auf den Tisch der Oberfräse, mit welcher ich dann die Nut für die Nut- und Federverbindung fräste. Hier das richtige Maß zu erhalten, gestaltete sich auf Grund der Hobbymaschine, sehr schwierig. Deshalb musste ich später die Nut nacharbeiten.

Bei der Grundplatte fräste ich nun mit der Oberfräse die Aussparung für die Rückwand. Mit der Tischfräse anschließend rechts und links die Feder, um die Seitenladen zu befestigen.

Mit einer speziellen Vorrichtung, in welche die Oberfräse eingespannt war, fräste ich die Schwalben der vier Zwischenplatten und der zwei oberen Laden als nächsten Arbeitsschritt. Einmal alles eingestellt, konnte ich alle Teile fräsen, da alle Gratverbindungen das gleiche Maß hatten. Bei den oberen Laden fräste ich nun mit der Tischfräse die fehlende Feder. Bei den Zwischenplatten rundete ich die äußeren Ecken mit dem Tischbandschleifer ab.

Nun fehlten noch die beiden Träger. Diese halbierte ich aus optischen Gründen in der Breite. Mit der Standkreissäge sägte ich die Kerben für die Zwischenplatten und rundete dann abschließend die oberen Enden mit der Tischbandschleifmaschine ab.

Die Rückwand musste ich dann nur zusägen und die Löcher für die Aufhängung mit der Laubsäge aussägen.

Als nächstes arbeitete ich an den beiden Schubladen. Ich begann mit der offenen Zinkung, welche ich für hinten vorgesehen hatte, um der Schublade mehr Stabilität zu geben. Anschließend fräste ich die Aussparung in die vier Seitenteile und die beiden Vorderteile und bohrte die Löcher für die Griffe. Dann brachte ich die Kerben für die Flachdübel an und sägte die beiden Böden zu. In diese Böden fräste ich die Führung für die Schienen, auf denen die Schubladen liefen.

Als letzten groben Arbeitsschritt setzte ich die Teile zusammen und behob alle Fehler, die aufgetreten waren. Ich musste eine Lösung für verzogenes Holz finden und einige Fräsungen nacharbeiten, da doch Ungenauigkeiten, trotz pingeligem Einstellen der Maschinen, vorhanden waren.

Nun waren alle Teile vorbereitet und bekamen so den letzten Schliff. Dies nahm einiges an Zeit in Anspruch, da ich es von Hand machte und bis auf Körnung 280 fein schliff.

Darauffolgend leimte ich Stück für Stück zusammen, wobei ich mit dem gesamten Regalkasten begann, dann die Zwischenböden mit den Trägern montierte und letztlich die Schubladen separat zusammenleimte. Die Rückwände schraubte ich jeweils an.

Für die Schubladen brachte ich jeweils zwei Schienen mit Schrauben an der Bodenplatte an. Nach dem Einpassen der Schubladen kam mit dem Hochdruckgebläse der feine Staub vom Holz, die Griffe an die Schubladen, die Aufhängung an die Seitenwände und als finaler Arbeitsschritt das Öl auf das Holz.

So besorgte ich mir Bilder einer Reihe unterschiedlicher Möbelstücke und vereinte die Elemente, welche meiner Vorstellung entsprachen. So kamen die Rundung, die Trägerelemente und die Jing und Jang geschwungenen Türen zustande. Das Ganze an die Wand zu bringen war mir sehr wichtig, was größen- und gewichtstechnisch die Richtlinien darstellte.

Nach dem handgezeichneten Entwurf machte ich mich an die Arbeit, das Projekt in einem CAD-Programm umzusetzen. Mein lieber Vater unterstützte mich hierbei und so war ich in der Lage eine durchdachte und detaillierte Zeichnung anzufertigen.

Aufgrund dieser gründlichen Vorarbeit konnte ich nun die gesamte Aufmerksamkeit auf das praktische Umsetzten richten. Dies bedeutete, dass das Holz besorgt werden musste. Teilweise konnte ich dieses aus dem schulischen Bestand nehmen, alles Weitere wurde von einem Holzhändler geliefert.

Nahezu das gesamte Holz bestand anfangs aus rohen langen Brettern, welche ich mit Überlänge einteilte und dann mit der Stichsäge zusägte.

Als nächsten Schritt besäumte ich das Holz und hobelte eine Seite mit der Hobelmaschine. Dann richtete ich die besäumten Seiten mit der Hobelmaschine ab, brachte das Holz dann anschließend mit dem Dickenhobel auf die gewünschte Dicke. Dabei ließ ich das Holz durchweg um 0,5 mm dicker, um nach dem Schleifen das exakte Maß zu erhalten.

Nun sägte ich das Holz auf das jeweils gewünschte Endmaß, wobei ich bei manchen Stücken etwas mehr Holz stehen ließ, um nötigenfalls korrigieren zu können. Aus ästhetischen Gründen hatte ich mich dafür entschieden, das Holz im Ganzen zu lassen und darauf zu verzichten, die großen Bretter auseinander zu sägen und wieder zu verleimen, um dem Verziehen des Holzes vorzubeugen. Diese Vorbeugung bewerkstelligte ich, indem ich mit zweiseitigen Gradverbindungen arbeitete, welche dazu führten, dass das Holz dennoch arbeiten konnte.

Das erste Teil, welches ich fertig stellte, war die Topplatte. Diese ist über eine Nut- und Federverbindung mit den Seitenwänden verbunden. Mit der Tischfräse fräste ich rechts und links die Feder in das Holt und hinten die Aussparung für die Rückwand. Abschließend kürzte ich die Federn, um sie in der Nut so unterzubringen, dass sie nicht mehr sichtbar waren.

Als nächstes bearbeitete ich die beiden Seitenwände. Der erste Schritt waren die Nuten, welche ich mit der Oberfräse aus den Brettern ausfräste. Gleiches tat ich auch mit der Aussparung für die Rückwand. Anschließend fräste ich, ebenfalls mit der Oberfräse, die Führung für die Gradverbindung zu den Zwischenplatten. Dies tat ich auch gleich bei der Grundplatte, um nicht den aufwändigen Aufbau der Oberfräse erneut machen zu müssen.

Nach diesem Schritt baute ich eine Schablone für die Bohrungen der Zwischenböden und bohrte anschließend die Löcher für die Stifte der Zwischenböden. Der letzte Schritt der Seitenwände war die Rundung am oberen Ende. Diese fräste ich mit der Tischfräse.

Gleiche Rundungen fräste ich auch an den Seitenteilen der Seitenlade. Gleich darauf kamen die Seitenladen auf den Tisch der Oberfräse, mit welcher ich dann die Nut für die Nut- und Federverbindung fräste. Hier das richtige Maß zu erhalten, gestaltete sich auf Grund der Hobbymaschine, sehr schwierig. Deshalb musste ich später die Nut nacharbeiten.

Bei der Grundplatte fräste ich nun mit der Oberfräse die Aussparung für die Rückwand. Mit der Tischfräse anschließend rechts und links die Feder, um die Seitenladen zu befestigen.

Mit einer speziellen Vorrichtung, in welche die Oberfräse eingespannt war, fräste ich die Schwalben der vier Zwischenplatten und der zwei oberen Laden als nächsten Arbeitsschritt. Einmal alles eingestellt, konnte ich alle Teile fräsen, da alle Gratverbindungen das gleiche Maß hatten. Bei den oberen Laden fräste ich nun mit der Tischfräse die fehlende Feder. Bei den Zwischenplatten rundete ich die äußeren Ecken mit dem Tischbandschleifer ab.

Nun fehlten noch die beiden Träger. Diese halbierte ich aus optischen Gründen in der Breite. Mit der Standkreissäge sägte ich die Kerben für die Zwischenplatten und rundete dann abschließend die oberen Enden mit der Tischbandschleifmaschine ab.

Die Rückwand musste ich dann nur zusägen und die Löcher für die Aufhängung mit der Laubsäge aussägen.

Als nächstes arbeitete ich an den beiden Schubladen. Ich begann mit der offenen Zinkung, welche ich für hinten vorgesehen hatte, um der Schublade mehr Stabilität zu geben. Anschließend fräste ich die Aussparung in die vier Seitenteile und die beiden Vorderteile und bohrte die Löcher für die Griffe. Dann brachte ich die Kerben für die Flachdübel an und sägte die beiden Böden zu. In diese Böden fräste ich die Führung für die Schienen, auf denen die Schubladen liefen.

Als letzten groben Arbeitsschritt setzte ich die Teile zusammen und behob alle Fehler, die aufgetreten waren. Ich musste eine Lösung für verzogenes Holz finden und einige Fräsungen nacharbeiten, da doch Ungenauigkeiten, trotz pingeligem Einstellen der Maschinen, vorhanden waren.

Nun waren alle Teile vorbereitet und bekamen so den letzten Schliff. Dies nahm einiges an Zeit in Anspruch, da ich es von Hand machte und bis auf Körnung 280 fein schliff.

Darauffolgend leimte ich Stück für Stück zusammen, wobei ich mit dem gesamten Regalkasten begann, dann die Zwischenböden mit den Trägern montierte und letztlich die Schubladen separat zusammenleimte. Die Rückwände schraubte ich jeweils an.

Für die Schubladen brachte ich jeweils zwei Schienen mit Schrauben an der Bodenplatte an. Nach dem Einpassen der Schubladen kam mit dem Hochdruckgebläse der feine Staub vom Holz, die Griffe an die Schubladen, die Aufhängung an die Seitenwände und als finaler Arbeitsschritt das Öl auf das Holz.

Verbindungen

Zweiseitiger Grat

Das Graten ist eine Holzverbindung, die sich nur für T-förmige Plattenverbindungen aus Vollholz eignet. Ihre Haltbarkeit hängt im hohen Maße von der richtigen und sorgfältigen Ausführung des Grates und der Gratnut ab. Die Nut wird immer in das durchgehende Teil eingeschnitten oder eingefräst und der Grat an dem stumpf auftreffenden Werkteil angearbeitet. Damit der durchgehende Teil durch die Gratnut nicht zu sehr geschwächt wird, ist diese nur etwa ein Drittel tief in das Holz einzuschneiden.

Der Grat wird mit dem Grathobel angestoßen oder an der Fräse angefräst. Er erhält eine Schräge von 75° bis 80°, damit das Holz am Grat nicht abscheren kann. Die Nut wird entweder mit der Gratsäge oder mit der Feinsäge mit Hilfe einer auf die Fläche gespannten Führungsleiste eingeschnitten oder mit einem Gratfräser ausgefräst. Meistens sind Gratnut und Grat nach vorn etwas konisch. Dadurch zieht der Grat die Verbindung beim Zusammenbau im letzten Drittel oder Viertel der Bodenbreite zusammen. Es ist also eine Verbindung, die ohne besondere Spannvorrichtung hergestellt werden kann.

Je nach Ausführung des Grates unterscheidet man den einseitigen und den zweiseitigen Grat. Der einseitige Grat wird häufig für Böden, der zweiseitige Grat für Mittelseiten angewendet.

Offene Zinkung

Das Zinken ist eine mehrfache Verzahnung keilförmiger oder gerader Zapfen, die man Zinken bzw. Schwalbenschwänze nennt. Man wählt diese Verbindung zum Zusammenbau von Vollholzflächen, da die so verbundenen Teile ungehindert schwinden und quellen, sich aber nicht werfen können. Weil diese Verbindung gleichzeitig auch schmückend wirkt, muss man die Einteilung der Zinkung sorgfältig vornehmen.

Bei der offenen Zinkung, auch einfache Zinkung genannt, sind die Zinken und Schwalbenschwänze sichtbar. Die offene Zinkung kann auch als Zierzinkung ausgebildet werden. Hierbei werden die Zinken und Schwalbenschwänze etwas länger angeschnitten und die Hirnholzteile besonders bearbeitet.

Nut und Feder

Zum stirnseitigen Verbinden von Brettern verwendet man Nut-Feder-Verbindungen. Hierbei werden die Stirnseiten mit einer Nut versehen, in die ein schmaler Holzstreifen (die Feder) eingesetzt wird, z. B. bei Dielen. Ist die Feder direkt aus einem der Bretter gearbeitet, heißt die Verbindung gespundet. Vorgefertigt wird diese Verbindungsform fachlich unkorrekt als Nut- und Federholz vertrieben.

Falls man eine Oberfräse besitzt, lässt sich sehr einfach eine Verbindung mit Nut und Feder herstellen. Unsichtbar ist diese Holzverbindung, wenn die Nut nicht bis an die Kanten der Werkstücke läuft. Die Verbindung wird dann über einen Holzstreifen, Feder genannt, der in die Nuten eingeleimt wird, bewerkstelligt.

Flachdübel

Eine der besten Erfindungen in der Holzbearbeitung der letzten 50 Jahre ist und bleibt die Flachdübelfräse. Erfunden hat diese Maschine 1955 der Schweizer Schreinermeister Hermann Steiner. Flachdübel sind ovale bzw. ellipsenförmige, 4 mm starke Querholzplättchen, die in einen zuvor gefrästen Schlitz gesteckt werden. Durch ihre Ellipsenform lassen sie sich, im Gegensatz zu Runddübeln, in dem 4 mm breiten Schlitz verschieben bzw. ausrichten. Das erleichtert eine genaue Ausrichtung der Holzteile beim Verleimen. Vor allen Dingen ist aber die Leimfläche eines Flachdübels wesentlich größer als die eines Runddübels. Dies und das Auseinanderquellen des Flachdübels bei der Leimzugabe, führt zu der enormen Tragkraft und Festigkeit einer Flachdübelverbindung.

Der Flachdübel ist aufgrund seiner schnellen und äußerst präzisen Anwendung, die ideale Verbindungsmethode für den Möbelbau. Dabei können sowohl komplizierte Einbauten in Dachschrägen, als auch einfache Eckverbindungen zum Bau von Schubkästen schnell und einfach hergestellt werden. Besonders geeignet sind Flachdübel bei Gehrungsverbindungen.

Das Graten ist eine Holzverbindung, die sich nur für T-förmige Plattenverbindungen aus Vollholz eignet. Ihre Haltbarkeit hängt im hohen Maße von der richtigen und sorgfältigen Ausführung des Grates und der Gratnut ab. Die Nut wird immer in das durchgehende Teil eingeschnitten oder eingefräst und der Grat an dem stumpf auftreffenden Werkteil angearbeitet. Damit der durchgehende Teil durch die Gratnut nicht zu sehr geschwächt wird, ist diese nur etwa ein Drittel tief in das Holz einzuschneiden.

Der Grat wird mit dem Grathobel angestoßen oder an der Fräse angefräst. Er erhält eine Schräge von 75° bis 80°, damit das Holz am Grat nicht abscheren kann. Die Nut wird entweder mit der Gratsäge oder mit der Feinsäge mit Hilfe einer auf die Fläche gespannten Führungsleiste eingeschnitten oder mit einem Gratfräser ausgefräst. Meistens sind Gratnut und Grat nach vorn etwas konisch. Dadurch zieht der Grat die Verbindung beim Zusammenbau im letzten Drittel oder Viertel der Bodenbreite zusammen. Es ist also eine Verbindung, die ohne besondere Spannvorrichtung hergestellt werden kann.

Je nach Ausführung des Grates unterscheidet man den einseitigen und den zweiseitigen Grat. Der einseitige Grat wird häufig für Böden, der zweiseitige Grat für Mittelseiten angewendet.

Offene Zinkung

Das Zinken ist eine mehrfache Verzahnung keilförmiger oder gerader Zapfen, die man Zinken bzw. Schwalbenschwänze nennt. Man wählt diese Verbindung zum Zusammenbau von Vollholzflächen, da die so verbundenen Teile ungehindert schwinden und quellen, sich aber nicht werfen können. Weil diese Verbindung gleichzeitig auch schmückend wirkt, muss man die Einteilung der Zinkung sorgfältig vornehmen.

Bei der offenen Zinkung, auch einfache Zinkung genannt, sind die Zinken und Schwalbenschwänze sichtbar. Die offene Zinkung kann auch als Zierzinkung ausgebildet werden. Hierbei werden die Zinken und Schwalbenschwänze etwas länger angeschnitten und die Hirnholzteile besonders bearbeitet.

Nut und Feder

Zum stirnseitigen Verbinden von Brettern verwendet man Nut-Feder-Verbindungen. Hierbei werden die Stirnseiten mit einer Nut versehen, in die ein schmaler Holzstreifen (die Feder) eingesetzt wird, z. B. bei Dielen. Ist die Feder direkt aus einem der Bretter gearbeitet, heißt die Verbindung gespundet. Vorgefertigt wird diese Verbindungsform fachlich unkorrekt als Nut- und Federholz vertrieben.

Falls man eine Oberfräse besitzt, lässt sich sehr einfach eine Verbindung mit Nut und Feder herstellen. Unsichtbar ist diese Holzverbindung, wenn die Nut nicht bis an die Kanten der Werkstücke läuft. Die Verbindung wird dann über einen Holzstreifen, Feder genannt, der in die Nuten eingeleimt wird, bewerkstelligt.

Flachdübel

Eine der besten Erfindungen in der Holzbearbeitung der letzten 50 Jahre ist und bleibt die Flachdübelfräse. Erfunden hat diese Maschine 1955 der Schweizer Schreinermeister Hermann Steiner. Flachdübel sind ovale bzw. ellipsenförmige, 4 mm starke Querholzplättchen, die in einen zuvor gefrästen Schlitz gesteckt werden. Durch ihre Ellipsenform lassen sie sich, im Gegensatz zu Runddübeln, in dem 4 mm breiten Schlitz verschieben bzw. ausrichten. Das erleichtert eine genaue Ausrichtung der Holzteile beim Verleimen. Vor allen Dingen ist aber die Leimfläche eines Flachdübels wesentlich größer als die eines Runddübels. Dies und das Auseinanderquellen des Flachdübels bei der Leimzugabe, führt zu der enormen Tragkraft und Festigkeit einer Flachdübelverbindung.

Der Flachdübel ist aufgrund seiner schnellen und äußerst präzisen Anwendung, die ideale Verbindungsmethode für den Möbelbau. Dabei können sowohl komplizierte Einbauten in Dachschrägen, als auch einfache Eckverbindungen zum Bau von Schubkästen schnell und einfach hergestellt werden. Besonders geeignet sind Flachdübel bei Gehrungsverbindungen.

Maschinen

TISCH- UND FORMATKREISSÄGE 1. Bau und Ausführung 2. Spaltkeil 3. Schutzhaube mit Absauganschluss 4. Schutzhaubenträger 5. Parallelanschlag 6. kurzer Quer- und Gehrungsanschlag 7. Tischeinlage, auswechselbar 8. Tischverlängerung 9. Stellteile (EIN - AUS, NOT - AUS) 10. Drehzahlanzeige 11. Absauganschluss unten 12. Schiebestock mit Halterung 13. Queranschlag 14. BesäumniederhalterAllgemeine Regeln

Für Material und Arbeitsgang geeignetes Kreissägeblatt verwenden. Höchstzulässige Drehzahl des Kreissägeblattes nicht überschreiten. Kreissägeblatt wegen möglicher Beschädigung der Schneiden nie direkt auf dem Maschinentisch, sondern immer auf weichen Unterlagen, z. B. Holz oder Pappe, ablegen. Sägeblattüberstand entsprechend der zu sägenden Materialstärke einstellen. (Richtwert: ca. 15 mm höher als Werkstück). Schutzhaube bis knapp über Werkstück absenken. Sägeblatt entsprechend dem zu bearbeitenden Material auswählen.

Längsschneiden - Besäumen

Besäumniederhalter auf dem Schiebetisch einsetzen und festklemmen. Bretter bzw. Bohlen grundsätzlich mit der runden Seite auf den Schiebetisch legen. Werkstück ausrichten und Werkstückanfang unter den Besäumniederhalter schieben. Werkstück beim Vorschieben gegen den Besäumniederhalter drücken. Hände mit geschlossenen Fingern flach auf das Werkstück legen. Bei schmalen Werkstücken Besäumhilfe verwenden.

Längsschneiden - von Breite schneiden

Parallelanschlag so weit zurückziehen, dass ein Klemmen des Werkstückes vermieden wird. Hände mit geschlossenen Fingern flach auf das Werkstück legen. Seitliche Führung mit der linken Hand nur bis zur Schutzhaubenvorderkante. Ein Werkstück mit einer Breite von mehr als 120 mm mit der rechten Hand unter leichtem Druck an den Parallelanschlag am Sägeblatt vorbeiführen. Bei schmalen Werkstücken (Breite 120 mm und weniger) Schiebestock oder Schiebeholz (Brett mit Griff) verwenden.

DICKENHOBELMASCHINE 1. Bau und Ausführung 2. Stellteile (EIN-AUS, NOT-AUS) 3. Messerwelle 4. Greiferrückschlagsicherung, gegen Durchpendeln gesichert 5. Absaugung (der Anschlusstrichter zum Absaugrohr verhindert den Zugriff zur Messerwelle) 6. Druckbalken 7. Einzugswalze 8. Auszugswalze 9. Tischwalzen

Hobeln breiter Werkstücke

Hobeldicke = Ausgangsdicke abzüglich Spanabnahme. Dabei nicht maximal mögliche Spanabnahme ausnutzen (hohe Belastung der Maschine), sondern durch mehrere Hobelvorgänge das Endmaß herstellen. Zum Hobeln nicht-paralleler Flächen geeignete Schablonen verwenden. (festliegende Schablone) Zum Hobeln nicht-paralleler Flächen geeignete Schablonen verwenden, die das Werkstück sicher aufnehmen. (durchlaufende Schablone).

Hobeln schmaler Werkstücke

Falls die Werkstücke unterschiedlich dick sind, dürfen bei starren Einzugswalzen und Druckbalken nur zwei Werkstücke gleichzeitig bearbeitet werden. Dabei sind die Werkstücke an den Außenseiten der Einschuböffnung zuzuführen. Bei Maschinen mit Gliedereinzugswalzen und Gliederdruckbalken dürfen mehrere Werkstücke gleichzeitig bearbeitet werden.

Oberfräse

Ohne Übertreibung kann man die Oberfräse als das vielseitigste Elektrowerkzeug bezeichnen. Mit ihr kann man auf einfachste Art und Weise fälzen, nuten, profilieren, bohren und nach Schablonen fräsen. Für diese Arbeiten wird ein großes Sortiment an Fräsern angeboten, die man in zwei Kategorien einteilt: Fräser die ins Holz eintauchen können und solche die zur Kantenbearbeitung eingesetzt werden. Für den Heimwerker bietet der Fachhandel Fräser mit 6 mm und 8 mm Schaftdurchmesser an. Da preislich kein Unterschied zwischen beiden besteht, sollten Sie aufgrund seiner Laufruhe immer den 8 mm Schaftfräser einsetzen. Bei einigen Maschinen müssen Sie dann allerdings die „Spannzange“, die den Fräser festspannt, gegen eine 8 mm Spannzange austauschen. Ein deutlicher Preisunterschied besteht aber im Material des Fräsers. Ein Fräser aus HSS (Hochleistungsschnellstahl), kostet etwa die Hälfte eines HM (Hartmetall bestückten) Fräsers.

Tischfräse

Eine Fräsmaschine dient dazu, mittels rotierender Schneidwerkzeuge Material von einem Werkstück zerspanend abzutragen, um es in die gewünschte Form zu bringen. Das Fräsen leitet sich vom Bohren ab, nur dass mindestens drei Vorschubrichtungen zur Verfügung stehen und somit auch komplexe räumliche Körper hergestellt werden können.

1 Fräsanschlag mit Schutzkasten 2 Fräsanschlaglineale 3 Werkzeugverdeckung vor dem Anschlag 4 Spindelarretierung 5 Höhenverstellung der Spindel 6 Stellteile (EIN–AUS, NOT–AUS) 7 Drehzahlanzeige 8 Schaltsperre 9 Absauganschluss 10 Tischverlängerung

Holz

Elsbeere

Vorkommen

vor allem in Südwest- und Süddeutschland, nördlich bis zur Weinbaugrenze

Erscheinungsbild

sommergrüner, aufrechter, wenigstämmiger Strauch oder 5 - 20 m hoher Baum

Blätter

mit dreieckigen spitzen Lappen, ahornähnlich, 5-12 cm langer Spreite, unterseits blaugrün, 2,5-5 cm lang gestielt, orangerote bis gelbe Herbstfärbung

Borke/Rinde

dunkle, graubraune, kleinschuppige Borke

Blüten

weiß, ca. 1 cm groß in filzig behaarten Schirmrispen

Früchte

eiförmig, gelb - rötlichgelb, vollreif = lederbraun mit hellen Pünktchen, 1,5 cm groß

Wissenswertes

Die kleinen Apfelfrüchte der Elsbeere wurden früher häufig gesammelt. Sie sind erst bei Überreife essbar, werden dann teigig und schmecken ziemlich sauer. Man verwendet sie heute manchmal noch als geschmacksabrundenden und konservierenden Zusatz für Obstweine.

Ahorn

Vorkommen

bestandsbildender Waldbaum in Laubmischwäldern, im Bergland gewöhnlich zusammen mit Nadelhölzern bis zur Baumgrenze aufsteigend (Schwarzwald bis 1480 m , in den Alpen bis 1650 m). Häufig in Alleen und Parks.

Erscheinungsbild

sommergrüner, bis 30 m hoher Baum.

Blätter

fünf-lappig, 3-15 cm lang gestielt, an der Basis keulig verdickt. Oberseits dunkelgrün, unterseits heller und auf den Hauptnerven behaart. Im Herbstaspekt leuchtend goldgelb, im Bergland auch leuchtend rötlich.

Borke/Rinde

schuppig, braun bis graubraun.

Blüten

Erscheinen mit oder nach den Blättern, gelbgrün, in traubenartigen, hängenden Rispen mit zwittrigen und eingeschlechtigen Blüten. Blütezeit: April bis Mai.

Früchte

Flügelfrüchte ungefähr rechtwinklig angeordnet. Trägt Früchte ab September.

Standortbedingungen

sonnig bis halbschattig. Anspruchslos, bevorzugt aber frische bis feuchte, tiefgründige, kalkhaltige Böden. Nicht staunässeverträglich. Außerordentlich frosthart, sehr windresistent, ziemlich salzverträglich, sehr empfindlich gegenüber Luftverschmutzung, hitzeempfindlich, Spätfrost gefährdet, schattenverträglich.

Wissenswertes

Die Blüten des Berg-Ahorns werden durch Bienen und Fliegen bestäubt, die Früchte verbreitet der Wind. Die Bäume können ein Alter von 500 Jahren erreichen. Das helle, feste Holz wird zu Furnieren verarbeitet und auch für Musikinstrumente (Gitarre, Geige) genutzt. Wird gerne auf Grund der Ähnlichkeit seiner Blätter mit der Platane verwechselt. In den Oststaaten der USA sowie in Kanada wird der aus dem süßen Saft des dortigen Zucker-Ahorns gewonnene Sirup ("maplesyrup") sehr geschätzt. In Mythologie und Volksglauben hat der Ahorn kaum eine Bedeutung.

Holzfeuchte

Die Holzfeuchte spielt in der Praxis eine große Rolle:

Gewicht des Stamm- und Schnittholzes

Freilufttrocknung und technische Trocknung

Rissbildung während der Trocknung

Holzverwendungsfeuchte am späteren Verwendungsort

Dimensionsänderung durch Feuchtigkeitsaufnahme bzw. -abgabe

Gefahr durch Pilzbefall

Feuchtigkeitsaustausch für ein gesundes Raumklima

Wasser im Holz

Frisch eingeschlagene Nadelhölzer enthalten - im Gegensatz zu Laubhölzern - im Durchschnitt 55 -70% Wasser bezogen auf das Holz im darrtrockenen Zustand. Dabei enthält der Kern etwa 35 - 50 %, der Splint etwa 100 – 150 % Wasser. Waldfrische Laubhölzer enthalten im Durchschnitt zwischen 70 % und 100% Wasser bezogen auf darrtrockenes Holz.

Waldfrisches Holz wird auch als "grünes Holz" bezeichnet. Es hat etwa den gleichen Feuchtegehalt wie der lebende Baum. Dabei schwankt der Feuchtegehalt der Bäume je nach Holzart und Standort. Die Fällzeit ist jedoch ohne wesentlichen Einfluss auf den Feuchtegehalt.

Die nachstehende Formel beinhaltet das Verhältnis der im Holz enthaltenen Wassermenge zum Darrgewicht des Holzes in Prozent.

Wie Holz quillt und schwindet

Gibt Holz unterhalb seines Fasersättigungsbereiches Feuchtigkeit an seine Umgebung ab, schwindet es. Umgekehrt quillt Holz, wenn es unterhalb seines Fasersättigungsbereiches Feuchtigkeit aus der Umgebung aufnimmt. Die Quell- und Schwindmaße von Holz sind in den drei holzanatomischen Richtungen, in Faserrichtung (=Längsrichtung, =longitudinal), in Holzstrahlrichtung (=radial) und in Jahrringrichtung (=tangential) sehr unterschiedlich und verhalten sich etwa wie 1:10:17.

Die Schwindung in Längsrichtung ist ganz gering. In Holzstrahlrichtung ist sie jedoch 10 - 20 mal stärker als in Längsrichtung und in Jahrringrichtung sogar 15 – 30 mal. Wegen der unterschiedlichen Schwindung in Holzstrahlrichtung und in Jahrringrichtung verformen sich die im Frischzustand eingeschnittenen Holzquerschnitte beim Schwinden.

Die verschiedenen Holzarten haben ein unterschiedliches Quell- und Schwindverhalten bei gleichen Umwelteinflüssen. So quillt Eiche in Jahrringrichung und in Holzstrahlrichtung weniger als Buche. Die Eiche hat demnach das größere Stehvermögen.

Leimen

Diese Grafik verdeutlicht die Begriffe, die im Verlauf dieses Artikels benutzt wurden. • Rechte Seite: Die dem Kern zugewandte Seite. • linke Seite: Die dem Kern abgewandte Seite. • Kern: Kernholzbereich des Holzes. • Splint Die dem Kern abgewandte Seite Wenn man die Seiten eines Holzstückes bezeichnet, spricht man auch bei Hölzern, die keinen Kern und Splint haben, dennoch von Kernseite und Splintseite.

Verschiedene Arten der Breitenverleimung

Es gibt mehrere Möglichkeiten dem natürlichen Schwundverhalten des Holzes beim Verleimen entgegenzuwirken. Gänzlich ausschalten lässt sich dies jedoch nicht. Es wird lediglich versucht, das Arbeiten des Holzes über die gesamte Brettfläche gesehen zu verteilen.

Bei dieser Verleimung werden Kern an Kern und Splint an Splint verleimt. Rechte und linke Seite werden jeweils abwechselnd nach oben und nach unten gerichtet.

Bei dieser Variante werden Kern an Kern und Splint an Splint verleimt, jedoch immer zwei Bretter mit der rechten und zwei mit der linken Seite zusammengeleimt. Dadurch entsteht zwar ein natürlicheres Bild, aber die Verwerfungen innerhalb des Brettes sind größer.

Diese Variante ist der vorhergehenden sehr ähnlich. Es werden Seitenbretter Kern an Kern und Splint an Splint verleimt. Rechte und linke Seite immer im Wechsel. Welche Variante sinnvoll ist, hängt vom verwendeten Holz und dem gewünschten Maserbild ab. Pauschalisieren kann man dies nicht. Jedoch die Regel "Kern an Kern, Splint an Splint" sollte immer befolgt werden.

Vorkommen

vor allem in Südwest- und Süddeutschland, nördlich bis zur Weinbaugrenze

Erscheinungsbild

sommergrüner, aufrechter, wenigstämmiger Strauch oder 5 - 20 m hoher Baum

Blätter

mit dreieckigen spitzen Lappen, ahornähnlich, 5-12 cm langer Spreite, unterseits blaugrün, 2,5-5 cm lang gestielt, orangerote bis gelbe Herbstfärbung

Borke/Rinde

dunkle, graubraune, kleinschuppige Borke

Blüten

weiß, ca. 1 cm groß in filzig behaarten Schirmrispen

Früchte

eiförmig, gelb - rötlichgelb, vollreif = lederbraun mit hellen Pünktchen, 1,5 cm groß

Wissenswertes

Die kleinen Apfelfrüchte der Elsbeere wurden früher häufig gesammelt. Sie sind erst bei Überreife essbar, werden dann teigig und schmecken ziemlich sauer. Man verwendet sie heute manchmal noch als geschmacksabrundenden und konservierenden Zusatz für Obstweine.

Ahorn

Vorkommen

bestandsbildender Waldbaum in Laubmischwäldern, im Bergland gewöhnlich zusammen mit Nadelhölzern bis zur Baumgrenze aufsteigend (Schwarzwald bis 1480 m , in den Alpen bis 1650 m). Häufig in Alleen und Parks.

Erscheinungsbild

sommergrüner, bis 30 m hoher Baum.

Blätter

fünf-lappig, 3-15 cm lang gestielt, an der Basis keulig verdickt. Oberseits dunkelgrün, unterseits heller und auf den Hauptnerven behaart. Im Herbstaspekt leuchtend goldgelb, im Bergland auch leuchtend rötlich.

Borke/Rinde

schuppig, braun bis graubraun.

Blüten

Erscheinen mit oder nach den Blättern, gelbgrün, in traubenartigen, hängenden Rispen mit zwittrigen und eingeschlechtigen Blüten. Blütezeit: April bis Mai.

Früchte

Flügelfrüchte ungefähr rechtwinklig angeordnet. Trägt Früchte ab September.

Standortbedingungen

sonnig bis halbschattig. Anspruchslos, bevorzugt aber frische bis feuchte, tiefgründige, kalkhaltige Böden. Nicht staunässeverträglich. Außerordentlich frosthart, sehr windresistent, ziemlich salzverträglich, sehr empfindlich gegenüber Luftverschmutzung, hitzeempfindlich, Spätfrost gefährdet, schattenverträglich.

Wissenswertes

Die Blüten des Berg-Ahorns werden durch Bienen und Fliegen bestäubt, die Früchte verbreitet der Wind. Die Bäume können ein Alter von 500 Jahren erreichen. Das helle, feste Holz wird zu Furnieren verarbeitet und auch für Musikinstrumente (Gitarre, Geige) genutzt. Wird gerne auf Grund der Ähnlichkeit seiner Blätter mit der Platane verwechselt. In den Oststaaten der USA sowie in Kanada wird der aus dem süßen Saft des dortigen Zucker-Ahorns gewonnene Sirup ("maplesyrup") sehr geschätzt. In Mythologie und Volksglauben hat der Ahorn kaum eine Bedeutung.

Holzfeuchte

Die Holzfeuchte spielt in der Praxis eine große Rolle:

Gewicht des Stamm- und Schnittholzes

Freilufttrocknung und technische Trocknung

Rissbildung während der Trocknung

Holzverwendungsfeuchte am späteren Verwendungsort

Dimensionsänderung durch Feuchtigkeitsaufnahme bzw. -abgabe

Gefahr durch Pilzbefall

Feuchtigkeitsaustausch für ein gesundes Raumklima

Wasser im Holz

Frisch eingeschlagene Nadelhölzer enthalten - im Gegensatz zu Laubhölzern - im Durchschnitt 55 -70% Wasser bezogen auf das Holz im darrtrockenen Zustand. Dabei enthält der Kern etwa 35 - 50 %, der Splint etwa 100 – 150 % Wasser. Waldfrische Laubhölzer enthalten im Durchschnitt zwischen 70 % und 100% Wasser bezogen auf darrtrockenes Holz.

Waldfrisches Holz wird auch als "grünes Holz" bezeichnet. Es hat etwa den gleichen Feuchtegehalt wie der lebende Baum. Dabei schwankt der Feuchtegehalt der Bäume je nach Holzart und Standort. Die Fällzeit ist jedoch ohne wesentlichen Einfluss auf den Feuchtegehalt.

Die nachstehende Formel beinhaltet das Verhältnis der im Holz enthaltenen Wassermenge zum Darrgewicht des Holzes in Prozent.

Nassgewicht (mu) - Darrgewicht (mo)

Holzfeuchte u (%) = ------------------------------------------------------------ x 100

Darrgewicht (m0)

Wie Holz quillt und schwindet

Gibt Holz unterhalb seines Fasersättigungsbereiches Feuchtigkeit an seine Umgebung ab, schwindet es. Umgekehrt quillt Holz, wenn es unterhalb seines Fasersättigungsbereiches Feuchtigkeit aus der Umgebung aufnimmt. Die Quell- und Schwindmaße von Holz sind in den drei holzanatomischen Richtungen, in Faserrichtung (=Längsrichtung, =longitudinal), in Holzstrahlrichtung (=radial) und in Jahrringrichtung (=tangential) sehr unterschiedlich und verhalten sich etwa wie 1:10:17.

Die Schwindung in Längsrichtung ist ganz gering. In Holzstrahlrichtung ist sie jedoch 10 - 20 mal stärker als in Längsrichtung und in Jahrringrichtung sogar 15 – 30 mal. Wegen der unterschiedlichen Schwindung in Holzstrahlrichtung und in Jahrringrichtung verformen sich die im Frischzustand eingeschnittenen Holzquerschnitte beim Schwinden.

Die verschiedenen Holzarten haben ein unterschiedliches Quell- und Schwindverhalten bei gleichen Umwelteinflüssen. So quillt Eiche in Jahrringrichung und in Holzstrahlrichtung weniger als Buche. Die Eiche hat demnach das größere Stehvermögen.

Leimen

Diese Grafik verdeutlicht die Begriffe, die im Verlauf dieses Artikels benutzt wurden. • Rechte Seite: Die dem Kern zugewandte Seite. • linke Seite: Die dem Kern abgewandte Seite. • Kern: Kernholzbereich des Holzes. • Splint Die dem Kern abgewandte Seite Wenn man die Seiten eines Holzstückes bezeichnet, spricht man auch bei Hölzern, die keinen Kern und Splint haben, dennoch von Kernseite und Splintseite.

Verschiedene Arten der Breitenverleimung

Es gibt mehrere Möglichkeiten dem natürlichen Schwundverhalten des Holzes beim Verleimen entgegenzuwirken. Gänzlich ausschalten lässt sich dies jedoch nicht. Es wird lediglich versucht, das Arbeiten des Holzes über die gesamte Brettfläche gesehen zu verteilen.

Bei dieser Verleimung werden Kern an Kern und Splint an Splint verleimt. Rechte und linke Seite werden jeweils abwechselnd nach oben und nach unten gerichtet.

Bei dieser Variante werden Kern an Kern und Splint an Splint verleimt, jedoch immer zwei Bretter mit der rechten und zwei mit der linken Seite zusammengeleimt. Dadurch entsteht zwar ein natürlicheres Bild, aber die Verwerfungen innerhalb des Brettes sind größer.

Diese Variante ist der vorhergehenden sehr ähnlich. Es werden Seitenbretter Kern an Kern und Splint an Splint verleimt. Rechte und linke Seite immer im Wechsel. Welche Variante sinnvoll ist, hängt vom verwendeten Holz und dem gewünschten Maserbild ab. Pauschalisieren kann man dies nicht. Jedoch die Regel "Kern an Kern, Splint an Splint" sollte immer befolgt werden.